DUPLEX - материальная выгода

Надежность оборудования – это всегда про деньги: стоимость простоя сложных технологических линий исчисляется десятками тысяч евро в сутки. При этом вероятность быстрого ремонта вышедшего из строя узла или изделия часто стремится к нулю. Логичным кажется побеспокоиться о повышении надежности оборудования на ранних этапах его создания. Например, на этапе выбора материала – материала корпуса трубопроводной арматуры, насосов и агрегатов, работающих под давлением.

Предлагаем краткий обзор применения сталей аустенитно-ферритного класса - двухфазных сталей Duplex и Super Duplex для решения задач повышения надежности оборудования.

История

Потребность в создании Duplex сталей возникла почти сто лет назад – понадобился стальной «гибрид», лишенный главного недостатка высоколегированных нержавеющих сталей – их невысокой прочности и склонности к некоторым видам коррозии. Идея заключалась в подборе такого химического состава стали, который обеспечит в структуре металла примерно одинаковое количество двух фаз - аустенита и феррита, что даст новому материалу уникальные свойства. И в 1930 году дуплексная сталь была создана. Ее успешно использовали в целлюлозно-бумажной, нефтеперерабатывающей, фармацевтической промышленности. Однако массовое применение двухфазных сталей началось только спустя десятилетия. Рост спроса на них был вызван активным строительством нефтяных платформ и необходимостью работы оборудования в условиях агрессивной морской воды.

Мировой рост цен на никель, а с ним и на легированные стали, в начале 70-хх повысил экономическую привлекательность производства двухфазных марок стали, а широкое применение установок газокислородного рафинирования* (ГКР) при выплавке стали позволило повысить стойкость «дуплексов» к коррозии и стабильность их структуры за счет снижения содержания углерода и легирования азотом.

Классификация, состав, свойства

Выделяют три группы сталей «дуплекс»:

- Стандартный (низколегированный) дуплекс - в его состав входят хром – 18-23% и никель – 4-7%: 08Х22Н6Т, 03Х23Н6 (к этой группе относятся 80% всех выпускаемых «дуплексов»).

- Дуплекс с содержанием хрома 25%, например, 03Х5Н5М2, 03Х25Н7АМ3Д2 (Uranus 52N)

- Супердуплекс - содержание хрома 25-26% плюс повышенное содержание молибдена и азота, например, 03Х24Н6АМ3, 03Х25Н7АМ4 (SAF2507)

Дуплексную структуру получают при добавлении никеля в ферритную хромовую сталь. Формируется мелкозернистая микроструктура с основой, которая содержит и феррит, и аустенит. Это обеспечивает металлу высокую механическую прочность, большой предел текучести при растяжении, высокую стойкость к различным видам коррозии и отличную свариваемость материала.

Супердуплексная сталь содержит еще больший процент хрома и молибдена. Из-за этого она еще более стойка к коррозии и обладает механической прочностью, превосходящей прочность стандартных дуплексных сталей.

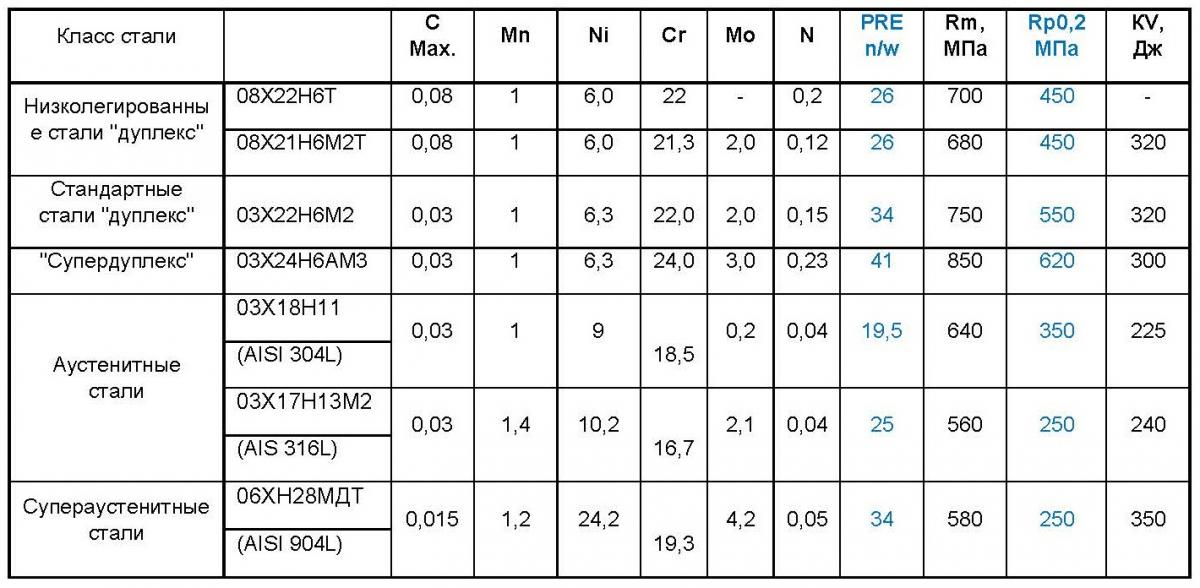

В таблице приведены химический состав и свойства некоторых дуплекс сталей и свойства их конкурентов – высоколегированных нержавеющих сталей – аустенитных и супераустенитных.

Обратите внимание на столбец с данными PRE n/w. Это индекс, помогающий классифицировать стали по коррозионной стойкости. Видов коррозионного воздействия достаточно много: кроме интуитивно понятной нам потери толщины металла под воздействием агрессивных сред (соляной, серной, азотной и других кислот, щелочей, их производных и промежуточных продуктов) различают: оспенную и щелевой коррозию, коррозионное растрескивание под напряжением в средах, насыщенных хлоридами и при повышенных температурах, эрозионную, гальваническую, межкристаллитную коррозию.

Стали «дуплекс» и «супердуплекс» обладают хорошей стойкостью по отношению к большинству видов коррозионного воздействия. Их стойкость - на уровне или выше стойкости высоколегированных аустенитных и супераустенитных сталей. А учитывая низкое содержание никеля дуплексы более выгодны и всё чаще вторгаются в области работы супераустенитных сталей.

Еще одна важная характеристика - условный предел текучести стали. Значение Rp0,2 в таблице показывает давление, при котором деформация материала составит 0,2%. По этому параметру дуплексы также далеко впереди группы легированных сталей. Что все это означает на практике?

Преимущества дуплексов и области применения:

- Высокая прочность. Диапазон давлений условного предела текучести 0,2% для современных дуплексных марок сталей составляет 400-450 МПа. Это позволяет уменьшать сечение элементов и их массу, что особенно важно в следующих областях:

-

Хорошая свариваемость больших толщин – не настолько простая, как у аустенитных, но намного лучше, чем у ферритных.

-

Хорошая ударная вязкость – намного лучше, чем у ферритных сталей, особенно при низких температурах: обычно до минус 50 градусов Цельсия, в некоторых случаях – до минус 80 градусов Цельсия.

-

Высокая коррозионная стойкость - сопротивление коррозионному растрескиванию – беда традиционных сталей. Это достоинство дуплексов особенно важно при изготовлении:

Как отличная альтернатива аустенитным сталям дуплекс давно применяется:

- в нефтегазовой промышленности;

- в химической и пищевой промышленности;

- в целлюлозно-бумажном производстве;

- в энергетической отрасли;

- в судостроении, машиностроении и авиации;

- в производстве оборудования и аппаратуры для работы в серной и соляной кислотах;

- в производстве теплообменников, водонагревателей, роторов и сосудов, работающих под давлением;

- в производстве емкостей и цистерн для транспортировки химической продукции;

- в изготовлении арматуры для металлоконструкций, листов, полос, слитков, проволоки и пр.

- в разработке современных эффективных противопожарных систем.

Новые области применения

При добыче и переработке нефти и газа дуплексы успешно заменяют высоколегированные стали в теплообменном и дистилляционном оборудовании. Многие технологические очистные модули (включая насосную и вентильную группы) на судах нефтедобычи выполняются из сталей «дуплекс».

Современные проекты систем обессоливания морской воды и многоступенчатые системы водоочистки все чаще реализуются с использованием сталей «дуплекс».

Сталь дуплекс активно применяется для автомобилестроения. Этот материал позволяет создать модель транспорта, которая отвечает повышенным требованиям безопасности без увеличения массы изделия. Применение двухфазных сталей обеспечивает снижение массы транспортных средств, одновременно повышая уровень безопасности. При этом никакого удорожания конечного продукта благодаря использованию этого вида сырья не происходит.

Дуплекс – это панацея?

Привлекательное сочетание прочности, коррозионной стойкости, свариваемости, по идее, должны нести в себе большой потенциал для увеличения доли дуплексных нержавеющих сталей на рынке. Но у всего есть обратная сторона.

Высокая прочность превращается в недостаток, как только дело доходит до технологичности обработки материала давлением и механической обработки. Высокая прочность - это также низкая пластичность, и дуплексные стали мало непригодны для производства изделий, в которых требуется высокая пластичность.

Процесс выплавки дуплексных нержавеющих сталей намного более сложен, чем аустенитных и ферритных сталей. При нарушении технологии производства помимо аустенита и феррита в дуплексных сталях может образовываться целый ряд нежелательных фаз. Стабильный результат при выплавке дуплексов дает применение технологии газокислородного рафинирования и автоматизация процессов плавления на основе микропроцессорных контроллеров дутьевого режима.

Норвежский нефтяной стандарт NORSOK ограничивает использование на морских нефтяных месторождениях некоторых сталей «дуплекс» и супераустенитных сталей в резьбовых соединениях, при температурах свыше 15 °C и при высоком содержании хлора.

Выводы.

Какие материалы выбрать? Дорогие или бюджетные? Проверенные временем или инновационные? Доступные для большинства изготовителей или те, которые сумели освоить единицы производителей? Выбирайте разные - в зависимости от задач и бюджета. И не забудьте убедиться, что выбор материала обоснован. Что ваше решение снизит стоимость эксплуатации изделия за весь его жизненный цикл и при этом не понизит уровень надежности всей системы. Ведь надежность - это всегда про деньги.

Источники :